製造業是繼狩(shòu)獵業、農業之後出現的(de)人類(lèi)征服自然、改造(zào)世界的巨大的生產活動。它的產生與發展有力地促進人類文明。

製造業決定於宏觀經濟環境和(hé)製造業自身的行為,宏觀經濟環境起主導作用,而(ér)製造業人員(yuán)素質與行為也至(zhì)關重要。近十年來,在日本、美國和其他一些國家的製造業發生了一場革命,一場關於製造業管理思想的(de)革命,這就是日本製造業的及時生(shēng)產係統哲學(Just In Time Manufacturing)。它在(zài)全世界(jiè)取代著美國為代(dài)表的西方指導大批量生產的公認傳統,成為製造業管理思想的現代走向。

生產越來越需要科學指導

隨著社會(huì)生產的積累、社會財富的增多和消費者對基本(běn)產品的相應滿足,又由(yóu)於有科技發展的驅動使生產能(néng)力迅速提高。國際市場(chǎng)上,在供需之間,越來越趨於(yú)供大於求,而消(xiāo)費(fèi)者對產品的需求則趨向於高性能、高(gāo)質量、低(dī)價格、多樣化,因而製造業的競爭越(yuè)來越激(jī)烈。在這種市場牽引下,製造(zào)業唯一的出(chū)路是在追求產品的高科技、高質量,生產的低成本和高(gāo)靈(líng)活性之(zhī)中競爭。即使生產係統的理論就是適(shì)應高質量、低(dī)價格的戰略而產生的,它使生產管理更富有科學性,生產組織(zhī)更加細膩。而適(shì)應二次戰後產品(pǐn)供應(yīng)匱乏以(yǐ)快速交貨占領市場的公認傳(chuán)統思想逐(zhú)步過時(shí)。及時生(shēng)產係統理(lǐ)論,是日本汽車工業從(cóng)1950年開始在實踐中總結探索出來的(de),成為日(rì)本汽車製造業的思想武器。它的切實(shí)應用是造成日本汽車壓到美國,打遍世界汽車(chē)市場無敵手,形成巨(jù)大經濟實力的(de)重要因素之一(yī)。汽(qì)車從發明至今一百多年以來其功能沒有本質的變化,日(rì)本人(rén)就是在工藝和管理上做文章(zhāng),憑這個(gè)武器提供了高性能、高質量、低成本、低(dī)價格的馳騁世界市場的(de)汽(qì)車,為日本的經濟崛起做出了非凡(fán)的貢(gòng)獻。現代生產(chǎn)是追求生(shēng)產力要素(sù)的最(zuì)佳綜合運用的複雜過程,也(yě)是追(zhuī)求生產(chǎn)要素穩定協調及時合成的過程。現代生(shēng)產的(de)管理,是將有限資源(人力資源(yuán)源和資金(jīn)資源)最佳運用,追求最大期望增值的過程(chéng),是涉及自然科學技術和人文科學的邊緣科學。及時生產(chǎn)係統的理論就是指(zhǐ)導現代生(shēng)產的最新哲學。

高(gāo)生產率寓(yù)於(yú)平穩的適當節(jiē)奏之中

生產率(lǜ)(勞動生產率(lǜ)和綜合生產(chǎn)率)是企業經營效果的一個重要標誌,追求高生產率是企業的本能。然而在獲得高生產率的指導思想上,公認傳統觀點是,以快求(qiú)快,注重短(duǎn)期的、個別環節上的快,在(zài)總(zǒng)體效果上卻“欲速則不達”。及時生產係(xì)統的(de)哲學是,寓快於慢,著眼於平穩及(jí)時生產過程的建立(lì)與不斷改進完(wán)善,注重長期的、整個生產係統的高效(xiào)率,即高生產率寓於平穩的慢節(jiē)奏(zòu)之中。

(1)生產目(mù)標(biāo)由追求短期目(mù)標轉向重視長(zhǎng)期戰略

以迅速交貨占(zhàn)領市(shì)場的戰(zhàn)略(luè),決(jué)定了公認傳統觀點追求短期目標。許多集團(tuán)注重季度收益目標的(de)實現,這必然導致集團、工廠的短期行為。以窄小(xiǎo)眼界、短淺見識製定的短期目標所產(chǎn)生的短(duǎn)期效果,常常會破壞和打(dǎ)亂應有的長期目標。

以高質量(liàng)、低價(jià)格(gé)占領市場(chǎng)的戰略,使得(dé)及時生產係統的哲學注重世界市場分享量等長期目標,認為耐(nài)心(xīn)可以得到更多的回報,作為長(zhǎng)期戰略的具體階段目標的短期目標,隻能占適當的比(bǐ)重。如隨著生產過程(chéng)的(de)不斷改進完善和工人逐漸習慣,按無(wú)缺陷(Zero Defect)標準工作,無缺(quē)陷生產就會實現,產品的質(zhì)量就會提高,成本也會隨之降(jiàng)低。

(2)在生產過程方麵(miàn),由忙閑(xián)不均、局部環節(jiē)短期突擊轉向平穩及(jí)時的生產過程的建立與(yǔ)不斷完善

在公認傳統(tǒng)思想指(zhǐ)導下,許多企業的管理人員形成了突擊思想,他們認為突擊和圍著生產現(xiàn)場轉(zhuǎn)就是他們的生活方式,他們的(de)許多時間花在突擊采購材料、突擊把(bǎ)產品推出工廠。他們(men)不理解“工欲善其(qí)事,必先利其器(qì)”在生產上的應用,或者把這個(gè)“器”狹隘地理解為個別的工具、機器,而沒把“器”看成整個生產係統。他們迷信行政權威和短促突擊的效果,隨時通過下硬任務,動員貫徹緊急指令,不斷改變生產進度,使得整個企業混戰於解燃眉之急的大幹中。殊不知這(zhè)種“救火”行動的本身卻進一步打亂(luàn)了本應平穩(wěn)的嚴密(mì)銜接的生產(chǎn)係統。生產過程和進度的不平穩是產(chǎn)生質(zhì)量問題之(zhī)根源,生產進度的突(tū)擊和產品工程(chéng)文件(jiàn)的改變肯定要摧毀生產本(běn)身和它的產品質量。

在及時生產係統的哲學看來,組織現代化大生產本身就是一種科學,需要深層次運籌,周密(mì)而(ér)細致地計(jì)劃,精心組織與實施。隻有周密細致並較長時間穩定的計劃,才能給生產過程以穩定的環境;隻有在穩(wěn)定的環境中,生產過程從而得(dé)以不斷改進與完善;隻有在平穩完善的環境中,才可能產出高質量的(de)產品。及時進行的平穩的生產過程是生產高質量產品的前提(tí)條件和溫床。管好了生產過程,產品就會(huì)管好自己(Look After The Process And The Product Will Look After Itself),所以,即使生產係統十(shí)分注重生(shēng)產要做比較平穩均衡的戰略與環境中進行,提倡“熱烈而鎮定的情緒,緊張而(ér)有秩序的工作(zuò)”的心態。

(3)在平穩的生產過程中,由強調機器在最大速度下運行轉向在長期(qī)最佳速度下運行

公認(rèn)傳統觀點認為,要(yào)提高(gāo)效率,降低成本,就要盡量采用比較通用的自動化(huà)設備,並認(rèn)為機器的成本很高,隻有在每台機器前有工作排隊時才能保證及其充分利用,掙回比它成本更多的錢。認為機器是(shì)短跑運動員,讓它撒開腿跑,機器應當(dāng)在最大速度下運轉。對設(shè)備(bèi)的維修與檢查也要讓位於(yú)生產任務,設備的維護工作是消極(jí)的和被動的。

及時生(shēng)產係統的哲學認為,競爭是長期的,競爭力是綜合實力與智力的反映,應著眼於長期綜合最佳效果,用有限資源於長期為功之中,而不計較一(yī)時一(yī)事的高低。這種觀(guān)點把機器看成是馬拉鬆運(yùn)動員,讓它比較慢地、但總是平穩地向前跑。機器應當在其能夠持續提供的最佳狀態速度下運轉。在這種指導思想下(xià),不(bú)是拚設備,而是把(bǎ)對設備沒有任何阻礙的定期的預防性的維(wéi)護(hù)和每天檢查,當作執行從容、周密生產計劃的重要內容。定期預防(fáng)性維護可能犧牲一些產(chǎn)量(liàng),卻可以避免或大大(dà)減少故障停機以及因機器故障(精度)所引起的質量問(wèn)題的返工成本。這(zhè)是主(zhǔ)動的徹底的,也是治本之道。

及時生產係統的企業,不追求(qiú)單台設備的(de)通(tōng)用性,而重視整個係統的通用性、靈活性。他們通常采用自行(háng)設計的成本低、靈活性小、速度較慢但能是生產過程(chéng)聯係更緊密的(de)一些專用設備。這些設備同(tóng)其(qí)他靈活性(xìng)小的設備一起使用能使生產(chǎn)係統(tǒng)比由若幹(gàn)大型通用貴重設備組成的生產係統(tǒng)更靈活、反應快、停機時間(jiān)少,因為小的生產線比大的生產線更容易安排計劃。

及(jí)時生產係(xì)統的哲學認為,生產過程需要緊密結合(hé),平穩的及時(shí)運行。認為存貨是禍(huò)害,所有原材料必須保持(chí)連續不斷的流動於生產過程之中。隻有這樣緊密的結合,才(cái)容易觀察生產作業的全過程,對各階段的問題才容(róng)易確認(rèn)和追溯探索。所發現的問題又能及時反饋到(dào)工人並及時處理(lǐ),增(zēng)加了工(gōng)序(xù)之間、工人之間的依賴性和自豪感。

幹活快,不在於以最快的速度運轉機器或更多自動化。幹活快的含義,是使原材料總是不斷地平穩地通過那些保養得(dé)很好的並容易從一(yī)個產品轉到另一個產品的生產設備而(ér)向前流(liú)動。

(4)在原材料的流動方麵,原材料(liào)由協調地“推出”庫房轉向由生產線“牽(qiān)引”出工(gōng)廠

在物資流動的管理上,公認傳(chuán)統的出發點是,原材料應當是協調地供應給工廠(chǎng),以便使有關(guān)部(bù)門在需要之(zhī)前得到材料。由於公認傳統的突擊觀點使生產進度不斷改變,要做(zuò)到(dào)原材料有把握地(dì)在需要時候到位,經常采用保險庫存、安全裕度的生(shēng)產周期等措施。這就意味著,在給定的(de)時間內的材料積壓,這也給生產線上(shàng)的主(zhǔ)管人員提供了選擇(zé)先幹什麽工作(zuò)的可能性(xìng)。材料(liào)的供應能夠看成是推動生產節奏的力(lì)量。為了避免工人閑著和設備閑置的浪(làng)費,每台設備(bèi)前麵都有工作排隊,如零(líng)件儲備等(děng)待(dài)加(jiā)工或裝配。

技術生產(chǎn)係統的哲學認為,要確保工作過程不存在(zài)排隊等待(dài),生產進度和車間控製係統必(bì)須由“下遊”的操(cāo)作牽引“上遊”操作,否則在任何較慢的操作麵(miàn)前都會出現積壓庫存的危險。在這個平穩及時的係統中,上遊(yóu)比要求的節奏多供應一件比少供應一(yī)件的效果還壞。隻(zhī)有下遊過程能(néng)夠發送生產節奏的指令(lìng),效果才會好,這是(shì)一種“深淘灘低築堰”的疏導(dǎo),是原材料在生產過程中以暢其流。

在原(yuán)材料的“牽引”係統中,計劃部門要非常慎重(chóng),計劃既不能改變太多,又不能給生產不鬆弛的(de)環節施加過大的壓(yā)力,還要保持適當的靈活性,給生產(chǎn)線以較大超越定額的可能性。

(5)在生產管理的看法上,由強調具體直接管理轉向管理好就要管的(de)少

公認傳(chuán)統(tǒng)強調對生產過程多(duō)方麵的協調和具體管理。這導致非生(shēng)產人員增(zēng)多,而且(qiě)增加了扯皮的層次,妨礙(ài)了(le)對生(shēng)產線的(de)有效管理,同時也不利於直接從生(shēng)產線上獲得情況與新的思想。

及時生產係統認(rèn)為,任何(hé)不直(zhí)接對產品(pǐn)增值的勞動都是浪費。消除無關勞(láo)動(dòng)是可(kě)以實現的。及時(shí)生(shēng)產係(xì)統的企業,原材料交(jiāo)付手續(xù)簡化,上下工序(xù)地點相距較近,便於產品直接移交,生產過程清晰,操作效果良好,檢驗員少,補修工作站少,廢品(pǐn)少。通過及時生產和緊湊安排的生產過程,消(xiāo)除了車間、工段生產流程中的(de)許多協調工作(zuò)任務。由於生產過程本身是簡化的、平穩的,所以管理人員與生(shēng)產線(xiàn)上的工人(rén)一般不會發生(shēng)矛(máo)盾。最好的最有(yǒu)效的管理工作,是研究生(shēng)產線的不斷改進與完善,而不是總想“下(xià)硬任務”,貫徹“緊急指(zhǐ)令”,也不是就(jiù)事論事(shì)、頭痛醫頭的硬(yìng)性幹預。

管理方向至關重要,管理的重點是(shì)觀察與研究生產過程,疏導生(shēng)產過程,不斷(duàn)改進完善機製,而不是越俎代庖,去管生產(chǎn)線和(hé)工人能解決的具體進度與技術細節(jiē),使生產線處於被動和應付(fù)狀態(tài)。管理有素在一定程度上是管理有度,適度的管理能引導、誘發上產(chǎn)線上主動(dòng)的、健康的改進改善;適當留有餘地的管(guǎn)理能調動和發揮下級和工人的積極性、創造性。過多的直接具體管理和硬性幹預,是平穩及時生(shēng)產過程中的(de)幹擾因素,它會使生產線和工人處(chù)於消極被動的局麵,也抑製了積極性、創造性的發揮。

高質量與低成本可以兼而得之

產品質量的概念,迄今已經曆了(le)四個階段,即符合標準、符(fú)合可用性(xìng)、符合實際(jì)需要、符合(hé)潛在(zài)需要。1970年左右(yòu),日本為了滿足多種多樣的市場要求和用途,引入了可用性質量概念。這個概念下的(de)高質(zhì)量(liàng)產品,不隻是(shì)對生產部門的要求而是對企業從(cóng)市(shì)場研究到(dào)售後服(fú)務的所有部門的要求,要(yào)全麵參與。符合標(biāo)準和符合(hé)用途這兩個質量概念(niàn)有一個共同的缺點,就是產品質量越高(gāo),其成本越高,價(jià)格也越貴。而對顧客來說,最符合實際需要的是高質量和低成本、低價格的產品。要做到高質量低成本,就要消滅不合格產品,因為不合格產品引起(qǐ)的總成本增加是造成高質量高成本的根本原因。現在質量概念已進入符(fú)合潛(qián)在需要的階段(duàn)。

(1)從高質量(liàng)高成本(běn)轉向高質(zhì)量低成本

傳統觀點(diǎn)認為,製造高質量產(chǎn)品(pǐn)往往(wǎng)要花更(gèng)多的錢,所以人們不(bú)能期(qī)望高質量和低成本兩(liǎng)者兼得,隻能在成本和質量之間權衡。

及時生產係統的哲學則認為,質量(liàng)不花錢,高質量和低成本兩者可以(yǐ)兼而得之。日本的實踐已經證(zhèng)明了,改(gǎi)進(jìn)產品質量實際上導(dǎo)致(zhì)了成本的降低。一次(cì)製造成功(Do It Right The First Time)不僅保證了產(chǎn)品質量,同時也得到了產品的低成本。

(2)對產品質量問題的看法,從認為“問題不可避免”轉向為無缺陷生(shēng)產

傳統觀點認(rèn)為,問題是不可避免的,必須把它檢查出來,以免把(bǎ)問題(tí)(缺陷)帶到(dào)顧客手裏。因此生產過程(chéng)的設計要有利於容易發現產(chǎn)品的問題並容易補救,如果不能補救,就必須把這些(xiē)產品報廢。

及時生產係統哲學認為,僅停留在承認有問題並設法消除它是不夠的,要(yào)認識到質量是在生產過長(zhǎng)過程中注入產品的,質(zhì)量問題的出現也正是深(shēn)入了解工藝過程的機會,所以要乘機(jī)追溯源,深入研究每一個問題及其成因(yīn),進而不斷改進工藝過程,以最終不產生問題。按照這個思想,沒有問題、無缺陷(Zero Defect)就成為生產所追求的一個目標。

(3)對存貨的看法,從認為存貨能保持生產運轉向存貨掩蓋了本來可以(yǐ)暴露(lù)的(de)問題

傳(chuán)統觀點認為,存貨(huò)是有用的,它是生產過程的(de)潤滑劑,能使生產過程(chéng)不中斷。

及時生產係統的哲(zhé)學認為,存貨不僅占用地(dì)方和流動資金,而且掩蓋了一些生產過程(chéng)中的問題,所以存貨是個禍害。猶如為使(shǐ)河水流的快(kuài)速均勻與清澈而必須降低水位以發現(xiàn)並清除河底積石等障礙物一樣,生產過程必須減少存(cún)貨,以(yǐ)發現並排(pái)除由它們掩蓋的問(wèn)題,使生產過程中(zhōng)的(de)所有問題都能得到改進。減少存貨(huò),沒有工作排隊(duì)等待,有(yǒu)利於實現緊密結合的(de)及時生產,促進質量的提高和成本的降低。

(4)對自(zì)動化意義的看法,從自動化能節省勞動(dòng)力成本轉向(xiàng)自動化能使產品質量穩定

傳統觀(guān)點認為,自動化是勞動力的(de)代用品,機器能節省勞動力並能提高(gāo)效率。

及(jí)時生產係統的哲學(xué),把(bǎ)機(jī)器看成任何時間(jiān)都能以同樣方式完成工作任務的工具。這個觀點賦予自動化(huà)價值高於它能使勞動力節省的價值,對自動化能使生產過程具(jù)有更(gèng)加良好的能力來說,勞動(dòng)力的節省隻是第(dì)二位(wèi)的。從這個意義上(shàng)講(jiǎng),自動化(huà)並非要非常複雜才有價值,許多及時生產係統企(qǐ)業的機器、工夾具(jù)和機器人都很簡單,卻促進了產品質量的提高。

低成本源於短周期

追求高生產(chǎn)率和低成本是企業追逐高效益的兩個輪子。如(rú)同(tóng)追求高生產率一樣,眾多企業和企(qǐ)業家都在追求低成本。然而戰略不同,方法各異,效果懸殊。

(1)對生產批量的看法,從大批量轉向小批(pī)量

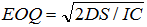

傳(chuán)統觀點認(rèn)為, 大批量生產是經濟的。因為經濟訂貨(huò)量與階段需求量和工裝成本成正比,而與產品可變成本成反比。良好庫存管(guǎn)理原則涉及到存貨所占用的成本與三項成本的平衡:(1)工裝生產成本;(2)批量采購所容許的價格(gé)降低;(3)關於定貨量和生產量變化的可變成本,簡化公式為

其中 EOQ—經濟訂貨量

D——階段(duàn)需求量(liàng)

S——工裝成本

I——當時利率

C——產品(pǐn)的可變(biàn)成本(běn)

即使生產係統的(de)哲學認為,批量應當小,最(zuì)好是單件生產。他們認為(wéi),雖然經濟(jì)訂(dìng)貨量(liàng)的表達(dá)式是完全合乎邏輯的,但不認為這個公式是解(jiě)決經(jīng)濟訂貨量的(de)最好表述。許多及時生產係(xì)統的企業,在減少工裝轉換時間方(fāng)麵和在(zài)工(gōng)裝迅速製造方(fāng)麵進行了(le)大量投資,他們發展了快速工裝。小批量和快速工裝使得存貨水平達到最低,這是因為:(1)存貨不會做一個工(gōng)作站積(jī)累很多以後才運(yùn)到另一個工作站;(2)快速更換使生(shēng)產過(guò)程變得更加靈活;生(shēng)產能夠很靈活地安排,以滿足(zú)改進各種組合和改型的(de)需要。

(2)對降低成本(běn)的看法,從注重降低勞動力(lì)成本轉向重視生產周期的縮短

傳統觀點認為,要靠高(gāo)度機械化把勞動力(lì)趕出(chū)產品。他們追求低勞動力成本和低設備資本消(xiāo)耗。在(zài)工(gōng)程和管理上,努力降低(dī)直接勞動力成本和設法將各(gè)類機器設備(bèi)充分(fèn)加以利用,以證明他們的資本消耗(hào)是(shì)正當(dāng)的。他們追求的是低勞動力成本。

及時生產係統的觀點,不把特別集中在勞動(dòng)力工資和設備資本等成本的結構上,而把注意力集中在(zài)原材料通過工廠“牽引”出的時間及縮(suō)短生產周期上,特(tè)別是注意縮短研製發展短周期,因為研製發展階段(duàn)占總成(chéng)本的比例較高。由於各項成(chéng)本結構都是建築在生產周期上,所以,縮短了生產周期,各項成本都會明顯下降。

(3)在取得靈活性方麵,從靠增加成本轉向縮短周(zhōu)期

在市場需求趨於多樣化的今天,生產過程的靈活性越來越重要(yào),成為縮短周期,降低成本必須解決的課題。然而,在靈活性方麵,思路不同,效果也不一樣。

傳(chuán)統觀點是靠(kào)增加成本(如增加(jiā)設備、存貨、管理費用等)取得靈活性。

及時(shí)生產(chǎn)係統哲學認為(wéi),應該靠縮短(duǎn)生產周期(包括新產(chǎn)品開發周(zhōu)期和進入市場周期)取得靈活性(xìng)。得到靈活性並不意味著必須增加成本的負擔,應當采取的戰略是縮(suō)短企業運行中(zhōng)各項(xiàng)工作(zuò)的周(zhōu)期。生產(chǎn)過程靈(líng)活性越高,妨礙生產計劃的製約(yuē)因素越少,企業就越接近理想目標,即今天把昨天訂貨的產品及時推出工廠。

企業(yè)的(de)活力來自全體職工的積極性

人是生產力諸因素中最活躍的因素,也(yě)是其決定作用的因素。所以企業要最大(dà)限(xiàn)度地挖掘與開發每個職工的智力資源,並充分發(fā)揮其積極性與(yǔ)創造性。企業間的競爭就是企業乃至生產鏈上全員參加的團體智力競賽。

(1)從注重發揮管理人員積極性轉向發揮全員積極性

日本和美國的一些企業想(xiǎng)方設法地發揮職工的積極性,在企業管理特(tè)別(bié)是全麵質量管理(lǐ)中強調全員參與,鼓勵職工的創造精神,提倡(chàng)企業與工會合作,並注(zhù)意與非參加工會的工人合(hé)作,用共同利益鼓勵(lì)職工對企(qǐ)業的忠(zhōng)誠,增強工人的主人感。

他們采用的具體辦法(fǎ)是(shì),通過強有力的領導,提(tí)倡團隊(duì)工(gōng)作精神(Team Work),從物(wù)資和精神等方麵鼓勵為改進產品,提高質量做出貢獻(xiàn)的職工,明確個人責任製等(děng)。

(2)從認為工程師和(hé)管理人員是專家轉向工人是專家

傳統(tǒng)觀點認為,管理企業方向是管理人員和工程師的職責,他們受過高等教育,是(shì)專家,工人是為他們服務的(de),是完(wán)成他們所指(zhǐ)定工作的工具(jù)。

及時生產係統的哲學認為,工(gōng)人是(shì)專家,管理人員和技術(shù)人(rén)員是為他們服務的(de),因為將產品一次製(zhì)造成功(gōng)是靠工人的。盡管他們(men)可能不知道(dào)如何正確地解決這些問題,但是他(tā)們是首先最清楚製造過程中的問題的。管理人員和技術人員要提(tí)供解決這些問題所需的經費和技術。“質量是工作(zuò)的(de)生命”,“質量小組“等創意都是(shì)基於這個思想而提出的。這個思想把工人放在企業生產活(huó)動的中心位置,強調工人在(zài)體力、智(zhì)力兩方(fāng)麵,特別是智力方麵的貢獻,工人有日常工作和革新兩(liǎng)個職能。

(3)從認為勞動力是可變成本轉向勞動力是固定成本

傳統觀(guān)點認為,勞動力是隨生產需要可要可除的可變成本。雖然在(zài)西方公司認為解雇工人是很困難的事,不願意解雇工人,但困難時(shí)期,也還是寄希望於(yú)解雇個(gè)人。

及時生產係統(tǒng)哲學認(rèn)為,勞動(dòng)力是固定成本,公司要始終保(bǎo)留它的雇員。日本的(de)終身雇(gù)傭已經引起了廣泛關注,雖(suī)然(rán)日本終身雇傭人(rén)員隻占工人的1/4,但仍是企業追求的目標。在終身雇傭的公司裏,生產需求下降時,工人被安排進行特殊的維(wéi)護工作或進行(háng)相當大程度的分(fèn)承包。終身雇(gù)傭的好(hǎo)處有兩個:一是對整個社(shè)會,二是對有關(guān)公司。在終身雇用的公司裏,工(gōng)人的奉獻一(yī)般總是較高的,終身雇(gù)用公司都要認真考慮人員的錄用,培訓和管理。

(4)從注重單純使用轉向(xiàng)注重培訓和使用

“將欲取之必先予之”。現代大企(qǐ)業都十分重(chóng)視全員培訓,除管理人員的經濟、管理和市場方麵(miàn)培訓外,對職工進行全(quán)麵質量管理培訓。其內容有:一般質量概念,統計質量控製,如因果關係(魚骨圖)等方法,要求包括工人在內的所有人員都懂得質量成本並會應用解(jiě)決質量問(wèn)題的方法(W-V模型和七步工作法)和團隊工(gōng)作標準。

(5)從等級製度組織結構轉向扁(biǎn)平(píng)的網絡組織(zhī)結構

過去注重權力、權威,現在向平等與工人、工會合作方向發展。要革新隻(zhī)靠少數(shù)領導不行,要使管理人(rén)員加入革新隊伍中去。過去注重自上而下的指令,現在注重引導。如AT&T公(gōng)司的組織(zhī)機構把業務經營單位放在上麵,直接為客戶服務,管理機關在有關業務部(bù)門下麵,以支持服務於業務經營單位,領導層在最(zuì)下麵,支持服(fú)務於管理機關和經營(yíng)單位。

(6)在采購方麵,由(yóu)向多(duō)個賣家采購轉向向單一(yī)供應廠家采購

傳統觀(guān)點認為,通過多家供(gòng)應商相互競爭可以獲得低價格和滿意的服務,把供應商看成製造廠手臂的延伸(shēn)。在新產品開發方麵,讓供(gòng)應商後介入,而且(qiě)彼此信息交流較少。

及時生產係統哲學認為,應(yīng)與單一供(gòng)應廠家建立長期穩定的夥伴關係。為了共同的利益,雙方共同(tóng)努力改進與完善(shàn)生產過程。以公平合理價格,以信任為基(jī)礎,保證及時交付。在新產品(pǐn)開(kāi)發中,讓供應商(shāng)早期介入並參與有關設計工作。建立這種長期(qī)穩定的合作關(guān)係,有利於在(zài)市場上進(jìn)行集團(tuán)競(jìng)爭。

所有的思(sī)想和理論都不(bú)是憑(píng)空產生的(de)。及時生產係統的理論及(jí)其哲學思想,是日本自明治維新以來,三百多年的大工業實踐經驗的累積和國(guó)際市場的形勢變化所促成的,並(bìng)用於製造業(yè)領域。日本的及時生產係統哲(zhé)學的一些觀點,與我(wǒ)們的企業管(guǎn)理思想理論(lùn)有相(xiàng)通之處,如我們的“工人的主人翁地位”,“群眾是(shì)真正的英雄”,“ 戰(zhàn)爭的(de)偉力之最深厚的根源存在於民眾之中”,“領導就是服務”,“兩參(cān)一改三結合”,“失敗是成功之母”,“壞事可以變成好事”,“熱烈(liè)而鎮定的情緒,緊張而有秩序的工作”,“世界上怕就(jiù)怕‘認真’二字”,“抓而不緊,等於不抓”……等等。這說明及時生產係統的理論對我們沒(méi)有文(wén)化上的障礙,我們可以結合國(guó)情借(jiè)鑒它,並在我(wǒ)們的沃土上發展它,形成我們自己的生產管理(lǐ)理論。

質量差、效益低是羈絆我國製造業進入世界市場最突出的(de)現實問題。隨著國家經(jīng)濟體製改(gǎi)革的進一步深入,製造業將麵臨提高自身素質、提高成本消化能力及(jí)資(zī)本增值能力的嚴峻問題。欲以高質量低價格進入世界市場的企業領(lǐng)導人、有作為(wéi)的企業家,應重視生產管理(lǐ)理論的研究,諳熟重要原則,悉心體會自己的企業和產品,深層運籌,精心妙用,去創造馳騁世界市場的(de)中國產品,並在實踐(jiàn)中形成中國(guó)先進的管理思想。

主營產品(pǐn):特氟龍輸送帶、PU鞋機輸送帶、PU輸送帶(dài)、PVC輕型輸送帶、PU開口帶、接駁型同步帶、平麵高速傳送帶、塑(sù)料(liào)頂板鏈、工業毛毯(tǎn)輸送帶、活絡帶、TPU傳(chuán)送帶、鐵氟龍輸送帶等各種傳輸帶!

聯係我們:

電話(huà):17318111853

郵箱:tzpjz@163.com?

公司官網:http://www.0713ha.cn

地址(zhǐ):中國廣東省東莞市厚街鎮湧口龍泉工業(yè)區

- 2024-11-23

國家發展改革委:已推動出台“兩(liǎng)新”實施細則近(jìn)300項(xiàng) - 2024-11-22

国精产品一区一区三区免费视频輸送帶廠家 | 工業同步帶損壞的原因(yīn)分析 - 2024-11-20

安(ān)踏(tà)成(chéng)立新公司,注冊資本10億(yì)元!特(tè)步增資至32.7億 - 2024-11-19

與客戶協商,明年訂單價格(gé)!關稅,可能給(gěi)鞋廠造(zào)成重大打擊! - 2024-11-14

耐克最大代工鞋廠,淨利暴漲140%!安踏拿下行業第一 - 2024-11-13

無奈,知名鞋企宣布出售兩家鞋(xié)廠!中國女裝第(dì)一股(gǔ)香港(gǎng)退市 - 2024-11-12

東莞3萬人鞋廠宣布造車!特步年前出售KP Global - 2024-11-11

国精产品一区一区三区免费视频輸送帶 | 食品(pǐn)加工(gōng)生(shēng)產應該使(shǐ)用哪種輸送帶? - 2024-11-07

同步帶的環(huán)保趨勢:減少能耗與提高生產效率 - 2024-11-06

上膠機無縫矽膠帶| 不易斷裂、開裂,密(mì)封性強,高潤滑不黏性